von Christoph Albani

Gewickelte Type-IV-Wasserstoffdruckbehälter haben eine große Bedeutung für künftige, wasserstoffbasierte Antriebskonzepte im Bereich der Mobilität, insbesondere für den Flug-, Fern-, Schwerlast- und Schiffsverkehr. Um den Leichtbaugrad der Druckbehälter künftig weiter zu steigern und überflüssige Strukturmasse einzusparen, müssen die Auslastungsgrade der Laminatstrukturen signifikant erhöht und damit Sicherheitsfaktoren reduziert werden. Dies ist allerdings nur möglich, wenn die Vorgänge im Laminat genauestens erfasst und bereits kleinste Schädigungen detektiert werden können.

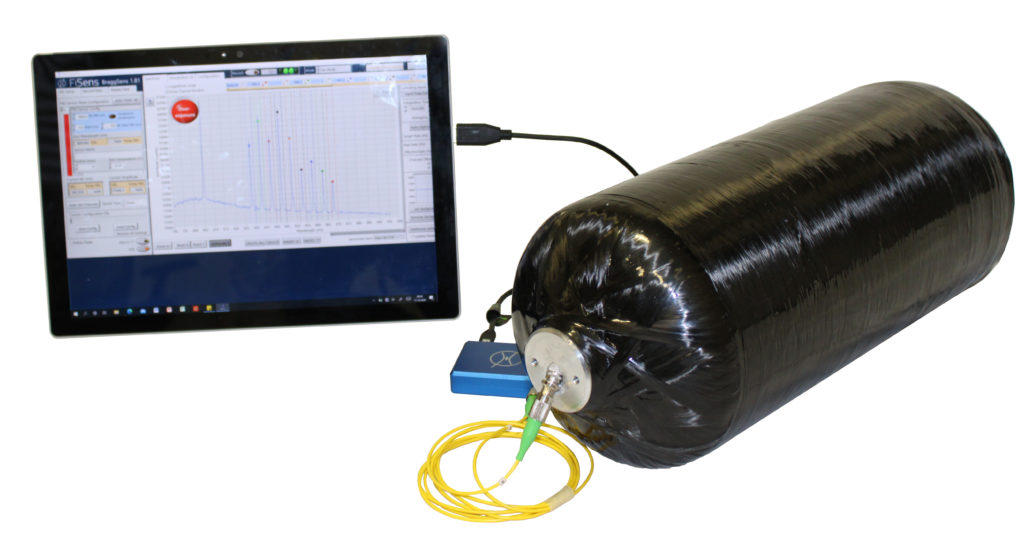

Mit dieser ambitionierten Zielstellung befassen sich Wissenschaftler am Institut für Konstruktion und Verbundbauweisen gemeinnützige GmbH (KVB) im Rahmen des Forschungsvorhabens „FBG-Winding“. Dabei werden faseroptische Sensoren – sogenannte Faser-Bragg-Gitter-Sensoren (kurz: FBG) – in einem automatisierten Prozess in gewickelte Type-IV-Wasserstoffdruckbehälter integriert, um damit letztlich die Struktur im laufenden Betrieb überwachen zu können. Diese lediglich 0,125 mm dünnen Sensorfasern, wirken sich aufgrund ihrer geringen Größe nicht spürbar auf das Strukturverhalten aus und bringen darüber hinaus nahezu keine zusätzliche Masse in die Type-IV-Wasserstoffdruckbehälter ein. Durch die Integration in der Faserverbundstruktur wird zudem das empfindliche Sensorsystem vor äußeren Einflüssen geschützt. Allerdings gestaltet sich die automatisierte Integration der Sensorfasern in die Laminatstruktur alles andere als trivial. Die größten Herausforderungen liegen dabei laut Stefan Zigan „in der zerstörungsfreien Handhabung der Sensorfasern im Ablageprozess und der Integration der erforderlichen Steckverbinder am Druckbehälter“. Zigan ist wissenschaftlicher Mitarbeiter am Forschungsinstitut und beschäftigt sich im Rahmen seiner Tätigkeit mit der Integration der Sensorik in den Fertigungsprozess und der Auswertung der Dehnungssignale im Belastungsfall. „Inzwischen sind wir in der Lage die Sensoren automatisiert und reproduzierbar in Type-IV-Wasserstoffdruckbehältern zu integrieren. Zukünftig wollen wir mit Hilfe der erfassten Daten die Struktur überwachen“ so Zigan weiter.

Bewerten der Messergebnisse am Druckbehälter

Im Grunde ist der Einsatz von FBG-Sensoren zur Dehnungsmessung nichts Neues. Bereits seit vielen Jahren wird diese Technologie im Bereich von Laboranwendungen, zum Beispiel zur Erfassung der eigenspannungsbedingten Spring-In-Deformation von Faserverbundprofilen eingesetzt. „Die wesentliche Hürde zum Einsatz der Sensorik bestand bislang in den verhältnismäßig hohen Kosten für Sensorik und Auswerteeinheiten. Inzwischen haben sich die Kosten im Laufe der letzten Jahre jedoch erheblich reduziert und die Auswerteeinheiten wurden deutlich miniaturisiert.“ fasst Christoph Albani, Forschungsleiter des Institutes zusammen. Seiner Ansicht nach ist damit der Weg geebnet, auch Bauteile wie etwa die untersuchten Type-IV-Wasserstoffdruckbehälter serienmäßig mit FBG-Sensoren auszustatten. Dass dies erfolgreich gelingen kann, zeigt das durchgeführte Forschungsvorhaben eindrucksvoll. „Die Integration von FBG-Sensoren in die Laminatstruktur liefert noch einen weiteren entscheidenden Vorteil. So können neben der permanenten Strukturüberwachung im Betrieb bereits die Belastungen im Fertigungsprozess erfasst werden, so dass etwa Rückschlüsse auf thermisch induzierte Eigenspannungen bei der Herstellung bzw. Aushärtung von Druckbehältern identifiziert werden können“ erläutert Christoph Albani. Auch hierdurch erschließen sich Potentiale zur Senkung der Masse und Kosten infolge der genauen Kenntnis des exakten Eigenspannungszustandes sowie dessen Berücksichtigung bereits im Engineering-Prozess.

Künftig stehen die kabellose Auswertung des Messsignals sowie die Untersuchung des Langzeitverhaltens im Fokus der Forschungstätigkeiten. Neben Wasserstoff-Druckbehältern arbeiten die Wissenschaftler des Instituts aber auch an der Integration der Sensorik in andere rotationssymmetrische Bauteile wie Hydraulikzylinder oder Antriebswellen. Daneben ist auch die Integration in andere Fertigungstechnologien Bestandteil diverser Forschungsschwerpunkte am Institut. So wurde unter anderem bereits ein, im RTM-Verfahren gefertigter PKW-Querlenker erfolgreich mit FBG-Sensorik ausgestattet.